Что такое аргонодуговая сварка?

- Почему для защиты сварочной ванны используется аргон

- Классификация аргонной сварки

- Разновидности технологии аргонной сварки

- Как правильно варить аргоном

- Этапы проведения аргоновой сварки

- Особенности сварочных работ

- Особенности работы с металлом

- Плюсы и минусы аргонодуговой сварки

- На что обращать внимание при выборе установки аргонодуговой сварки

Применение гибридной технологии, сочетающей особенности газовой электрической технологии сварки, позволяет работать с различными металлами. Чтобы действительно получить высоконадежные и долговечные неразборные соединения нужно знать особенности сварки аргоном.

Аргонная сварка – это особый вид сварочного процесса с помощью неплавящихся или плавящихся электродов в среде защитного газа. Роль защитной среды играет инертный аргон. Его применение исключает попадание в зону сварки воздуха, вызывающего окисление металла, который формирует сварной шов. Окисление металла вызывает дефекты в структуре шва, снижает его прочность и способствует быстрому разрушению неразборного соединения.

Почему для защиты сварочной ванны используется аргон?

Качество сварного шва зависит от чистоты расплавленных металлов, которые впоследствии кристаллизируются, формируя надежное соединение. Применение инертного газа аргона исключит любые химические реакции с расплавленным металлом – инертный газ и сам не вступает в химические реакции с металлами и защищает от окислительных реакций, вызываемых кислородом. Учитывая, что аргон тяжелее кислорода, он выталкивает его молекулы с области сварочной ванны, обеспечивая ее изоляцию от кислородной среды. Отсутствие кислорода сводит на нет появление окислительных процессов и повышает надежность формируемого сварочного шва.

Важно помнить об одной из особенностей сварки аргоном. Этот газ, при использовании тока обратной полярности, становится средой с хорошей электропроводностью.

Классификация аргонной сварки

В зависимости от степени механизации сварочного процесса сварку аргоном делят на несколько категорий, различающихся между собой:

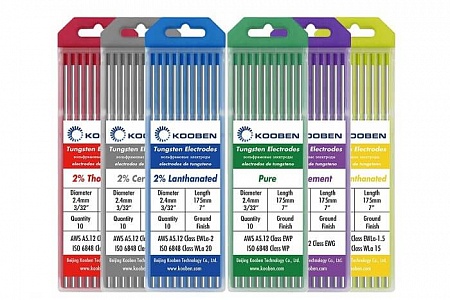

- Ручная сварка (РАД-способ) – процесс сваривания полностью контролируется сварщиком. Он удерживает горелку руками и перемещает ее для расплавления свариваемых металлов. Для ручного способа применяются вольфрамовые тугоплавкие электроды.

- Полуавтоматическая (механизированная) – этот процесс используется с применением специального механизма, который подает сварочную проволоку. Горелка удерживается сварщиком, он контролирует ее перемещение и положение относительно свариваемых деталей. Аргонодуговая сварка часто применяется для сваривания деталей, которые сделаны из нержавеющей стали.

- Автоматическая – процесс полностью контролируется сварочным аппаратом, которым управляет сварщик дистанционно. Автоматическое сварочное оборудование выполняет перемещение горелки и подачу сварочной проволоки. Такие устройства применяются в сборочных цехах и на небольших предприятиях. В условиях крупных производственных цехов используются специальные сварочные роботы. Оны полностью контролируют весь процесс сварки аргоном без какого-либо вмешательства человека.

Разновидности технологии аргонной сварки

Аргонную сварку делят на следующие категории:

- ММА-сварка. Это ручная технология сваривания, с использованием электрической дуги, зажигаемой электродами со специальным покрытием. Если для ММА-сварки использовать переменный ток, можно будет сваривать заготовки из углеродистой стали. Применение постоянного сварочного тока обеспечит возможность сваривания нержавейки, углеродистых сталей, а также деталей из алюминия и его сплавов.

- TIG-сварка. Она часто используется как в условиях промышленности, так и в быту. Применение этой технологии позволяет сваривать различные металлы и их сплавы. Используя импульсный постоянный и переменный ток можно сваривать следующие материалы:

- алюминиевые сплавы;

- нержавеющую сталь;

- углеродистые и конструкционные стали;

- титановые сплавы;

- цветные металлы (латунь, медь, бронза) и их сплавы;

- никелированные и оцинкованные детали.

- MIG-сварка. Это технология полуавтоматической сварки, выполняемой с помощью плавящейся проволоке в среде защитного газа – аргона. Используя эту технологию, можно сваривать конструкции из всех видов сталей, детали из алюминия и его сплавов, изделия из меди и других цветных металлов.

Как правильно варить аргоном?

Аргонодуговая сварка – это сложный технологический процесс, требующий определенных навыков и умений со стороны сварщика. Рассмотрим, какие же особенности сварки с помощью аргона нужно знать.

Качество соединения свариваемых деталей зависит от состояния их поверхности – наличие грязи, ржавчины, оксидной пленки снижает прочность и надежность. Перед свариванием, поверхности деталей тщательно очищаются с применением механических и химических способов очистки.

Горелка сварочного аппарата должна плавно перемещаться вдоль стыка свариваемых деталей. При поперечном смещении горелки качество сварки существенно снижается. Важно избежать осцилляций в движениях горелки при формировании шва.

Горелка и проволока должны находиться близко к металлической поверхности, чтобы в момент подачи тока быстро зажечь дугу. Инертный газ должен подаваться в область сварки за 15-20 сек до разжигания дуги. Это позволит аргону вытеснить весть кислород, исключив окисление шва.

После розжига дуги нужно контролировать ее длину – важно, чтобы она была как можно меньше. В этом случае шов имеет большую глубину, он узкий и прочный, визуально будет выглядеть аккуратным и красивым. При длинной дуге увеличивается ширина шва и уменьшается его глубина. Это снижает прочность и долговечность создаваемых соединений.

В процессе сварки различных металлов аргоном и с присадочной проволокой, она должна подаваться в рабочую зону медленно. Подавая присадочный материал слишком быстро, возможно разбрызгивание металла, что нежелательно. Оптимально вести присадочную проволоку впереди горелки. Сама горелка и присадочная проволока должны размещаться внутри области, в которую подается инертный газ.

Заваривание кратера должно выполняться посредством уменьшения величины рабочего напряжения, подаваемого на горелку, а не методом прерывания дуги. Подачу инертного газа прекращают через 15 сек после завершения сварки. Это обеспечивает дополнительную защиту от окисления металла, разогретого до высокой температуры.

Этапы проведения аргоновой сварки

Применение аргонодуговой сварки – это сложный процесс, требующий аккуратного выполнения процедур в определенной последовательности. На начальном этапе нужно подготовить все необходимые для этого элементы:

- источник электропитания;

- подходящую горелку с тугоплавким электродом;

- баллон с защитным газом – аргоном;

- присадочную проволоку.

Вольфрамовый электрод должен крепиться в горелке таким образом, чтобы он выступал вперед на 2-5 мм. Диаметр электрода подбирается исходя из типа свариваемого металла, толщины заготовки, характера сварного шва, который нужно получить. Вокруг держателя электрода устанавливается сопло, по которому в зону сварки подается аргон, формируя защитную среду.

После подготовки оборудования и расходных материалов проводится подготовка свариваемых поверхностей. Для сварки аргоном важно то, что нужно удалить с поверхности металлических деталей оксидную пленку, следы ржавчины, краски или масла. Для очистки используются химические и механические методы. Завершением очистки поверхностей является процесс ее обезжиривания.

Закончив подготовку поверхностей, сварщик приводит в рабочее состояние сварочное оборудование. Для этого:

- выполняется подключение источника питания к электросети;

- к детали, которая будет привариваться, подключается «масса»;

- в область сваривания заготовок подается защитный газ – для этого есть специальная кнопка на ручке горелки (газ подается заранее, за 15-20 сек до начала);

- посредством высокочастотного импульса проводится розжиг электрической дуги, замыкающей цепь между свариваемой деталью и электродом.

После разжигания дуги сварщик выполняет формирование шва, соединяющего две области расплавленного металла свариваемых деталей. Нужно плавно вести дугу по линии соединения заготовок, исключая резкие движения горелки в поперечном направлении.

Навстречу движущейся горелке подается присадочная проволока, которая плавится и обеспечивает необходимые свойства сварочного шва. Проволока размещается перед горелкой, находясь под острым углом к свариваемой поверхности – порядка 15-30°. Присадочная проволока должна подаваться медленно, чтобы исключить разбрызгивание расплавленного металла и формирования неровного шва. Горелка с электродом должна образовывать с привариваемой деталью угол в 90°.

В процессе аргонной сварки нельзя допускать, чтобы электрод касался привариваемой детали. Он должен находиться от нее на расстоянии порядка 2 мм. При такой длине сварочной дуги обеспечивается максимальное проплавление заготовки по всей ее толщине, что гарантирует высокую надежность и долговечность соединений.

Завершив работу по привариванию заготовки, подача аргона не должна останавливаться сразу. Прекращают подачу защитного газа через 15 сек. после прекращения горения дуги.

Особенности сварочных работ

Аргонодуговая сварка несколько отличается рабочими режимами для заготовок из различных материалов. Например, полярность и направленного тока зависит от типа металла. Стальные детали и заготовки из нержавейки сваривают постоянным током прямой полярности. Для изделий из цветных металлов, а также магния и алюминия подходит переменный ток с обратной полярностью.

Различается и расход инертного газа для разных условий выполнения сварочных работ. В закрытом пространстве, например, в мастерской, он меньше, а на улице возрастает. Наличие ветра увеличивает расход аргона, поэтому рекомендуется использовать специальную противоветренную защиту.

Величина силы тока аргонодуговой сварки выбирается исходя из трех параметров: тип свариваемого металла, толщина детали и диаметр используемых электродов. Сварщики пользуются специальными таблицами, в которых приведена величина тока в зависимости от значений перечисленных параметров.

Хотя аргон и используется для защиты сварочной ванны от попадания в нее воздуха, аргоновая смесь имеет небольшую концентрацию кислорода – около 5%. Этот кислород нужен, чтобы обеспечить сжигание вредных примесей, которые могли оказаться в сварочной ванне из-за недостаточной очистки металлических поверхностей или примесей в составе металла, из которого сделаны свариваемые детали.

Особенности работы с металлом

Технология аргонно-дуговой сварки позволяет сваривать детали из различных металлов, даже те, которые другими видами сварки соединить не получается. С ее помощью сваривается сталь, включая и нержавеющую, алюминий и его сплавы, различные цветные металлы. Рассмотрим, что такое сварка аргоном на примере работы с несколькими металлами.

Работа с алюминием

Сваривание алюминиевых заготовок без аргона очень сложно, а иногда практически невозможно. Сложность обусловлена тем, что контакт алюминия с кислородом приводит к моментальному формированию на поверхности оксидной пленки.

Оксид алюминия имеет температуру плавления существенно выше, чем чистый алюминий, что исключает сварочный шов и соединение между собой свариваемых заготовок.

Аргонная сварка алюминия предусматривает подачу в сварочную ванну аргона, масса которого тяжелее кислорода. Инертный газ выталкивает молекулы кислорода и исключает реакцию окисления. В этом случае деталь из алюминия и присадочная проволока плавятся при одинаковой температуре, что формирует сварочный шов. Он получается достаточно глубоким, прочным и опрятным.

Аргонодуговую сварку для алюминия выполняют переменным током. Использование обратной полярности повышает температуру плавления благодаря катодной очистке от оксида металла. Применение прямой полярности обеспечивает стабильное горение короткой дуги, но ее мощности недостаточно, чтобы разрушить оксидную пленку. Вследствие этого пользуются только обратной полярностью, в этом случае качество шва очень хорошее и практически не требует дополнительной механической обработки.

Сваривать алюминиевые детали возможно и постоянным током, только в этом случае нужно применять другой инертный газ – гелий. Он существенно дороже аргона и расходуется в больших количествах. Вследствие этого, аргонная сварка постоянным током является нерентабельной и финансово неоправданной.

Важным моментом при сваривании алюминиевых заготовок является очистка их поверхностей. Перед началом работ детали нужно хорошо обезжирить, а затем выполнить механическую либо химическую очистку – это позволит удалить поверхностную оксидную пленку.

Работа с медью

Медь относится к цветным металлам, ее особенностью является высокая устойчивость к коррозии и агрессивной среде. В процессе сваривания медных деталей используют не чистый аргон, а его смесь с гелием. Сваривание проводится постоянным током вольфрамовыми электродами.

Сваривание заготовок толщиной больше 4 мм выполняется с их предварительным прогревом до температуры +800°С. В качестве присадочной проволоки используются прутки небольшого диаметра из сплава меди с никелем или чистой меди.

Учитывая высокую теплопроводность меди, свариваемые кромки обязательно нужно разделывать. Если толщина деталей не больше 12 мм, достаточно выполнить разделку одной из кромок. Для деталей большей толщины разделываются обе кромки.

Плюсы и минусы аргонодуговой сварки

Благодаря преимуществам перед другими видами сварки, применение технологии аргонодуговой сварки очень популярно, потому что:

- максимально защищена сварочная ванна от попадания туда кислорода, вызывающего окислительные реакции;

- не сильно нагреваются свариваемые детали – это исключает их деформирование и позволяет сохранить форму (особенно, если заготовка небольшой толщины);

- сварка в аргоновой среде отличается высокой тепловой мощностью дуги – это позволяет выполнять процесс сваривания достаточно быстро за короткие промежутки времени;

- аргоновой сваркой можно соединять любые металлы и их сплавы, даже те, которые другими методами сварки соединять не удавалось;

- процесс сваривания достаточно прост и может выполняться не только в условиях производства, а и в быту.

- можно сваривать детали практически любой толщины (даже тонкие);

- сварочный шов получается качественным и надежным, в процессе использования сварной конструкции он может выдерживать большие нагрузки;

- дуга зажигается быстро и стабильно горит.

Есть у сварки аргоном и некоторые недостатки:

- для работы используется высокотехнологичное оборудование, требующее навыков его настройки;

- сварочное оборудование имеет достаточно высокую стоимость.

На что обращать внимание при выборе установки аргонодуговой сварки?

Разобравшись, что это такое – аргонная сварка, нужно выбрать оборудование. Его выбирают исходя из запланированных задач и объема предстоящей работы.

Основу сварочного оборудования для сварки аргоном составляет инвертор. Он может подключаться к сети с напряжением 220 В или 380 В. Инверторный блок выполняет преобразование переменного тока с частотой 50 Гц в ток, с параметрами, необходимыми для аргонной сварки. Для бытовых работ лучше покупать устройство с питанием от сети с напряжением 220 В, а для производства лучше выбрать модель с напряжением питания 380 В. Для работы с разными металлами нужно использовать инвертор, система преобразования которого может подавать на выход как постоянный, так и переменный ток. Некоторые металлы можно сваривать только переменным током.

Важным параметром сварочного инвертора является диапазон поддерживаемых рабочих токов. Принято считать, что на 1 мм толщины привариваемой детали нужен ток силой 35 А. Для работы с тонкостенными заготовками – меньше 1 мм, потребуются аппараты с низким нижним порогом регулирования сварочного тока. В таких случаях потребуется ток величиной около 5 А.

Поддержка импульсного режима обеспечит высокое качество шва и полностью исключит деформирование привариваемых деталей. Принцип работы импульсного инвертора предусматривает чередование между подачей сварочного тока и паузами. Часто импульсный режим используют для сваривания алюминиевых деталей. Подача высокого тока позволяет разрушить тугоплавкую оксидную пленку, а уменьшение мощности во время короткой паузы позволит расплавить основной металл.

Еще один важный параметр – это продолжительность включения. Он указывает, какую долю из определенного временного промежутка аппарат может непрерывно работать, а какую он должен пребывать в режиме ожидания. Исходя из этого параметра, определяется и скорость выполнения определенного объема работ. Если нужно сваривать много деталей, следует выбирать аппараты с показателем продолжительности включения близким к 100%.

Кроме инвертора для аргонной сварки нужна горелка. Могут использоваться горелки двух типов:

- с неплавящимся электродом – используются вольфрамовые электроды, закрепляемые в токопроводящей цанге; вокруг электрода находится сопло, по которому подается аргон в область сварки;

- с плавящимся электродом – кроме неплавящихся электродов могут использоваться и плавящиеся, которые принимают участие в формировании сварочной ванны; используя эти электроды можно в сварочную ванну вводить необходимые присадки.

Для работы могут использоваться горелки с воздушным или водяным охлаждением.

Используемый аргон хранится в баллонах, объем которых выбирается в зависимости от количества выполняемых работ. Для подачи газа к горелке используется рукав высокого давления с редуктором и двумя манометрами – высокого и низкого давления.